Производство и технологии

ГК УРАЛКРАН осуществляет полный цикл изготовления подъемно-транспортного оборудования грузоподъемностью от 0,5 т. до 500 т. и выше на собственных краностроительных заводах, которые обладают самым современным оборудованием.

Технология производства разработана и внедрена совместно со специалистами Demag и другими ведущими мировыми экспертами в сфере создания ГПО. «С нуля» построены новые производственные мощности.

Заготовительный этап, механообработка, сборочно-сварочные участки, окраска – все стадии производства рационально спроектированы и оснащены уникальными высокотехнологичными автоматическими установками и обрабатывающими центрами производителей-лидеров своих отраслей Bystronic, Messer, Mazak, ESAB, LINKOLN ELECTRIC, Thermomax и др.

Электрооборудование кранов – силовые шкафы, пульты управления и прочее – создаются на собственном производстве и комплектуются элементами лучших брендов электротехники: Siemens, Danfoss, ABB, Schneider Electric, Harting и др.

Контроль качества выполняется в центральной заводской лаборатории (ЦЗЛ) и отделе технического контроля ОТК в строгом соответствии с СМК ISO 9001-2011 с применением современных измерительных приборов и инновационного испытательного оборудования признанных мировых производителей.

Центральная заводская лаборатория аттестована на соответствие требованиям «Системы неразрушающего контроля» и аккредитована на право проведения калибровочных работ в соответствии с Госстандартом Российской Федерации.

Подготовка к антикоррозийной обработке с помощью очистки металлопроката дробью выявляет скрытые дефекты металла, улучшает адгезию лакокрасочных материалов, что, в свою очередь, повышает качество поверхности и увеличивает срок службы антикоррозийного покрытия.

Правка листовой заготовки до и после термической резки позволяет получать более точные геометрические размеры готовых изделий и увеличивает срок службы балок в результате устранения неплоскостности листового металлопроката.

Высокоточная плазменная резка на машине с ЧПУ повышает качество сварных швов, снижает величины деформации готовых изделий, уменьшает стоимость готовых изделий.

Обработка деталей на станках с ЧПУ повышает скорость изготовления, точность и качество деталей.

Термическая обработка деталей повышает прочность и срок службы изделий, снижает частоту замены деталей, и в конечном итоге сокращает расходы на эксплуатацию.

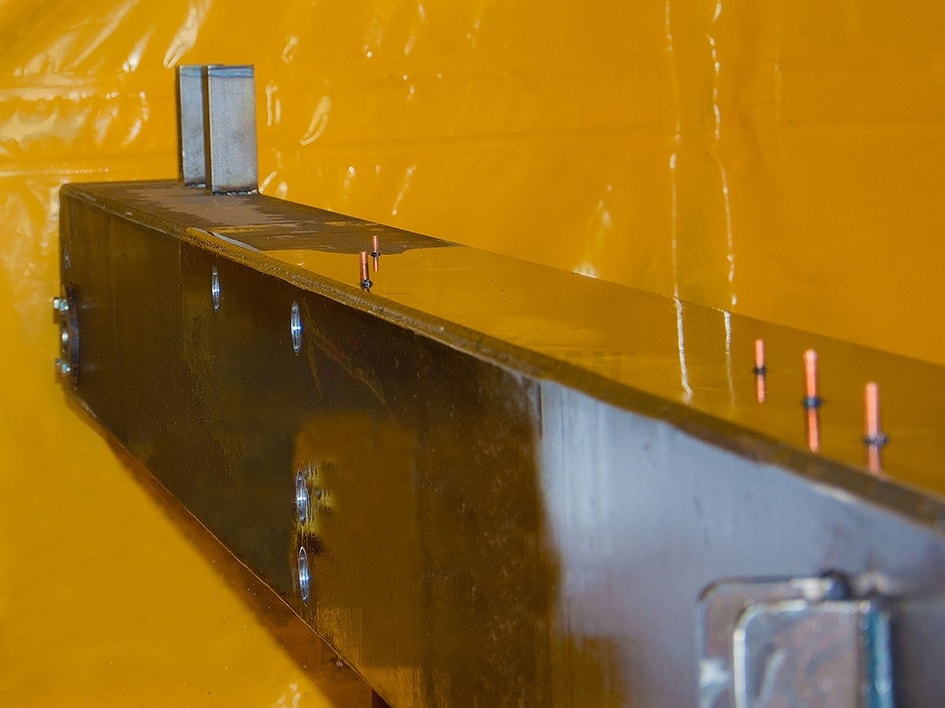

Сварка металлоконструкций на автоматических сварочных машинах с ЧПУ исключает скрытый брак сварочных работ, обеспечивает высокое качество сварного шва и увеличивает срок службы несущей конструкции.

Применение двухкомпонентных эмалей для антикоррозийной защиты повышает устойчивость к ударным, механическим и атмосферным воздействиям, улучшает нечувствительность к воздействиям масла, бензина и растворителей.

Окраска и сушка в автоматической окрасочно-сушильной камере с ЧПУ исключает скрытые дефекты антикоррозийного покрытия, сокращает количество влаги в системах окраски, увеличивает срок эксплуатации изделия.

Ультразвуковая дефектоскопия сварных швов - неразрушающий метод контроля качества сварных соединений, который позволяет диагностировать большинство видов дефектов с очень высокой достоверностью полученного результата.